1. Właściwy projekt i wymiarowanie systemu

1.1 Prawidłowy dobór rozmiaru systemu odpylania

The Filtr powietrza zbierający kurz należy dobrać w oparciu o rzeczywiste obciążenie pyłem i środowisko produkcyjne. Zbyt duży system marnuje energię wentylatora i kanałów, ponieważ działa z większą wydajnością niż jest to wymagane. System o zbyt małych wymiarach może nie zbierać skutecznie kurzu, co prowadzi do zwiększonego zanieczyszczenia środowiska i wymaga większej mocy, aby zrekompensować niedobór wydajności. Prawidłowy rozmiar systemu jest zwykle określany poprzez obliczenie przepływu powietrza (CFM) i stężenia pyłu. Zwykle obejmuje to ocenę czynników, takich jak rodzaj pyłu, wielkość cząstek i miejsca gromadzenia pyłu w obszarze produkcyjnym. Korzystanie ze standardowych obliczeń projektowych, takich jak te oparte na całkowitym fabrycznym przepływie powietrza, objętości spalin z urządzenia i wymaganiach dotyczących prędkości powietrza, może pomóc w wyborze najodpowiedniejszego rozmiaru systemu. Projekt systemu wymaga również uwzględnienia równomiernego rozkładu przepływu powietrza, aby uniknąć obszarów nadmiernego lub niedostatecznego wyciągu. System odpylania powinien nie tylko spełniać potrzeby produkcyjne, ale także zapewniać elastyczność w celu dostosowania się do przyszłych zmian w produkcji.

1.2 Optymalizacja wydajności przepływu powietrza

Wydajność przepływu powietrza bezpośrednio wpływa na ogólną efektywność energetyczną systemu odpylania. Niewłaściwa konstrukcja kanału, zwłaszcza nadmierna długość lub nadmierne zagięcia, zwiększa opór powietrza w systemie, powodując większe obciążenie wentylatora i zwiększając zużycie energii. Optymalizacja układu kanałów wymaga nie tylko skracania długości kanałów i unikania ostrych zakrętów, ale także doboru odpowiedniej średnicy kanału, aby zminimalizować nadmierne straty rezystancji. Projekt systemu kanałów wymaga również uwzględnienia prędkości przepływu powietrza i właściwości aerodynamicznych. Środki takie jak minimalizacja wahań przepływu powietrza, unikanie martwych kątów i dodanie odpowiednich wlotów powietrza zapewniają równomierny przepływ powietrza. Materiał kanału, wykończenie powierzchni i tarcie wewnętrzne również wpływają na wydajność przepływu powietrza. Stosowanie gładszych materiałów ścian wewnętrznych może zmniejszyć tarcie, dodatkowo zmniejszając zużycie energii. Właściwa konstrukcja i układ kanałów nie tylko poprawia wydajność systemu odpylania, ale także znacznie zmniejsza koszty operacyjne.

2. Regularna konserwacja

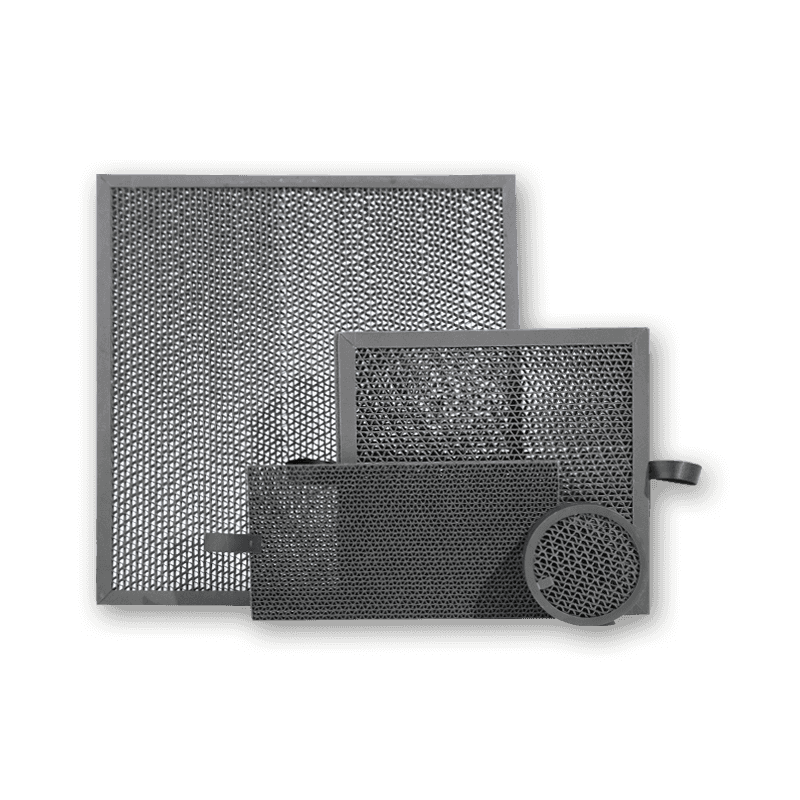

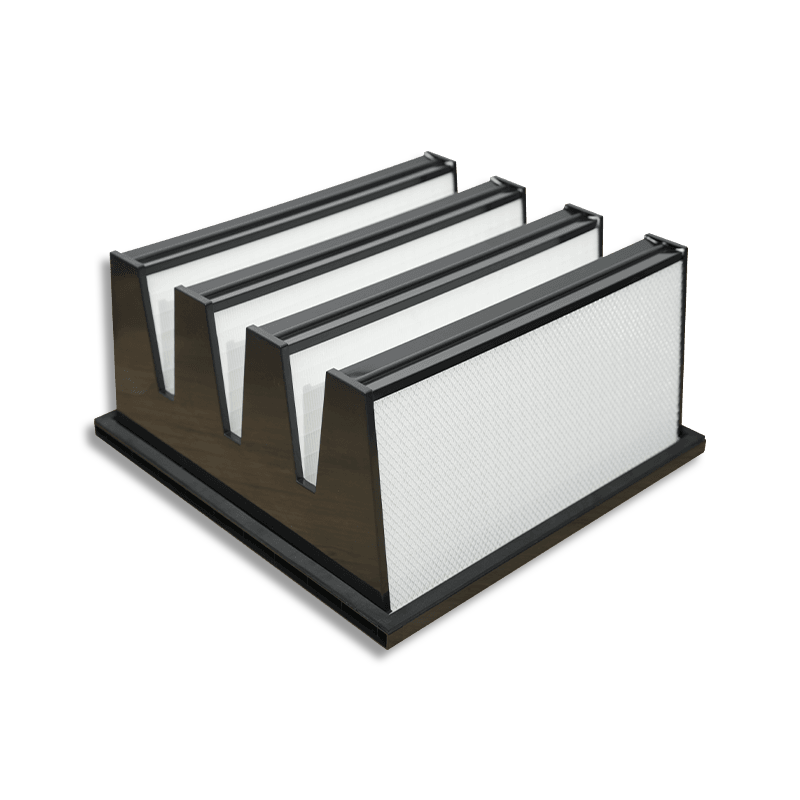

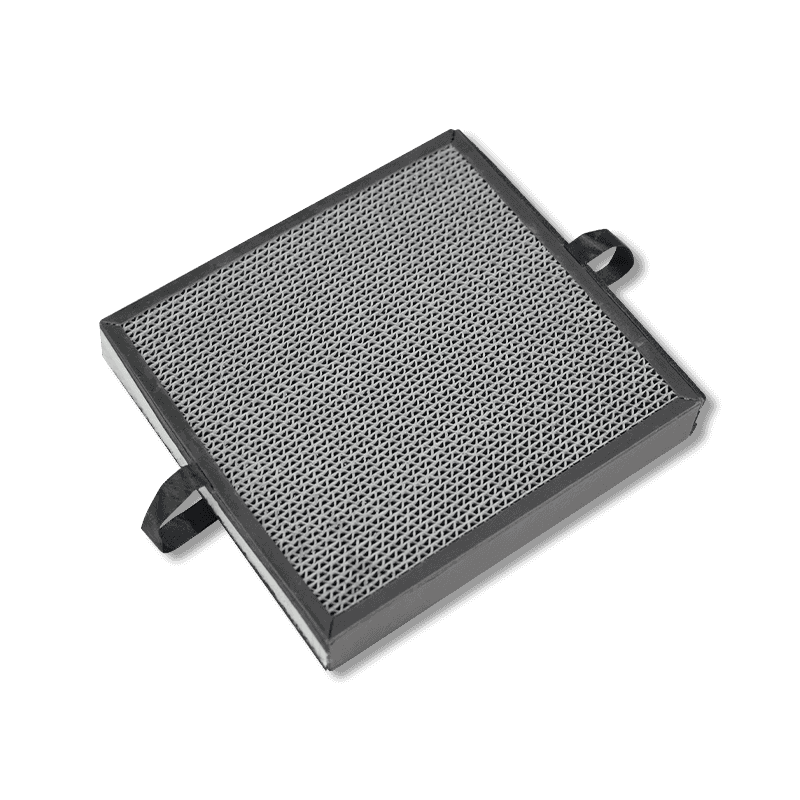

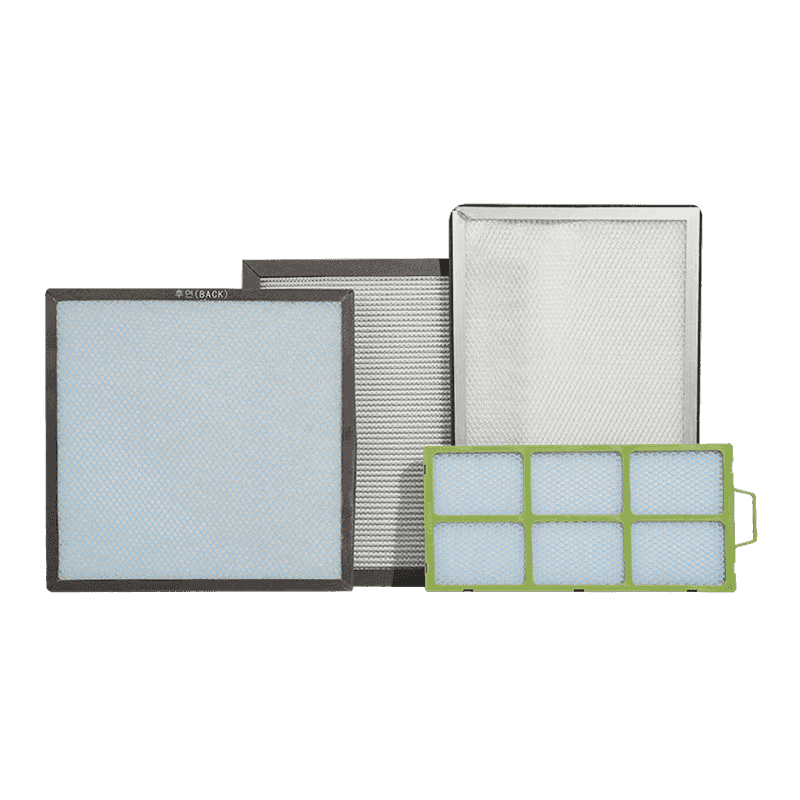

2.1 Czyszczenie i wymiana filtrów

W systemach odpylania filtry wychwytują pył i zapobiegają przedostawaniu się zanieczyszczeń do powietrza. Z biegiem czasu filtry zatykają się kurzem, ograniczając przepływ powietrza, powodując spadki ciśnienia i zwiększając obciążenie systemu. Dlatego regularne czyszczenie i wymiana filtrów mają kluczowe znaczenie dla utrzymania wydajnej pracy systemu. Jeśli filtr jest zatkany, wentylator zużyje więcej energii, aby przepchnąć przez niego powietrze, zwiększając zużycie energii przez system. Chociaż każdy system odpylania wykorzystuje różne typy filtrów, wszystkie systemy powinny być wyposażone w urządzenie monitorujące różnicę ciśnień w celu monitorowania stanu filtra w czasie rzeczywistym. W przypadku wydajnych systemów odpylania, w utrzymaniu czystości filtra mogą pomóc metody czyszczenia strumieniem impulsowym lub płukaniem zwrotnym. Projekty powinny zawierać łatwo wymienne filtry, aby ułatwić regularną konserwację. Należy przestrzegać zaleceń producenta, aby niezwłocznie wymienić stare lub uszkodzone filtry, aby zapewnić skuteczne odpylanie i efektywność energetyczną.

2.2 Sprawdzanie wycieków z systemu

Zamki są kluczowe dla sprawnego działania systemów odpylania. Wszelkie wady szczelności systemu, takie jak nieszczelności połączeń rurowych, zaworów lub worków filtracyjnych, mogą powodować utratę powietrza, pogarszając skuteczność zbierania pyłu i wymagając, aby wentylator zużywał więcej energii, aby zrekompensować utracone powietrze. To nie tylko zwiększa koszty operacyjne, ale może również zanieczyszczać środowisko operacyjne. Aby zapewnić szczelność układu odpylania, niezbędne są regularne kontrole złączy, uszczelek, połączeń rurowych i filtrów. Typowymi punktami nieszczelności są kolanka kanałów, krawędzie worków filtrujących i wlot powietrza do urządzeń odpylających. Podczas inspekcji można wizualnie zidentyfikować nieszczelności za pomocą takich metod, jak mierniki przepływu powietrza lub testy dymu. Wszelkie wykryte nieszczelności należy niezwłocznie naprawić lub wymienić, aby ograniczyć straty powietrza i energii. Kontrole szczelności nie tylko poprawiają wydajność systemu, ale także wydłużają żywotność sprzętu.

2.3 Monitorowanie spadku ciśnienia filtra

Spadek ciśnienia na filtrze jest kluczowym wskaźnikiem wydajności systemu odpylania. Wraz ze wzrostem gromadzenia się pyłu w filtrze wzrastają opory przepływu powietrza, co prowadzi do wzrostu spadku ciśnienia. Zwiększa to zużycie energii przez system w celu utrzymania tej samej objętości powietrza. Zainstalowanie czujnika różnicy ciśnień umożliwia monitorowanie stanu filtra w czasie rzeczywistym. Jeżeli spadek ciśnienia przekracza ustawiony próg, można wdrożyć szybkie czyszczenie lub wymianę, unikając w ten sposób zmniejszenia efektywności energetycznej i dodatkowych strat energii. Co więcej, regularne rejestrowanie i analizowanie zmian spadku ciśnienia na filtrze może pomóc w opracowaniu rozsądnego planu konserwacji i zapobiec pogorszeniu wydajności systemu spowodowanemu przeoczeniem zmian ciśnienia. Zaawansowane systemy odpylania można również wyposażyć w inteligentne systemy monitorowania, które automatycznie analizują dane w celu wskazania stanu filtra, umożliwiając w razie potrzeby proaktywną konserwację.

3. Przedstawiamy napędy o zmiennej częstotliwości (VFD)

3.1 Instalowanie napędów o zmiennej częstotliwości (VFD)

Przemienniki częstotliwości (VFD) to technologia, która dostosowuje prędkość silnika w zależności od zapotrzebowania na obciążenie. Regulując prędkość wentylatora, falowniki VFD mogą zmniejszać prędkość wentylatora, gdy obciążenie pyłem jest niskie, zmniejszając w ten sposób zużycie energii. W systemach odpylania wytwarzanie pyłu ma zazwyczaj charakter okresowy i nie jest stale wysokie. Tradycyjne wentylatory do systemów odpylania zazwyczaj działają przy pełnym obciążeniu i nie można ich dostosować do rzeczywistego zapotrzebowania. Po zainstalowaniu VFD system automatycznie dostosowuje prędkość wentylatora w oparciu o warunki produkcyjne, zapewniając efektywne odpylanie podczas dużych obciążeń, unikając jednocześnie niepotrzebnych strat energii. Na przykład, gdy linia produkcyjna jest bezczynna lub poziom zapylenia jest niski, system może zmniejszyć prędkość wentylatora, aby zmniejszyć zużycie energii. Gdy wzrasta zapotrzebowanie produkcyjne lub wzrasta stężenie pyłu, wentylator automatycznie powraca do odpowiedniej prędkości. Zastosowanie technologii VFD w systemach odpylania nie tylko oszczędza energię, ale także wydłuża żywotność sprzętu i zmniejsza wpływ na środowisko.

3.2 Optymalizacja prędkości wentylatora

Wentylatory są jednym z największych odbiorców energii w systemach odpylania, zwłaszcza w warunkach bardzo zmiennego obciążenia, gdzie często pracują z pełną prędkością. Używając przetwornic częstotliwości (VFD), prędkość wentylatora można regulować w oparciu o rzeczywiste wytwarzanie pyłu. Na przykład w okresach mniejszego zapylenia system może zmniejszyć prędkość wentylatora, aby zmniejszyć zapotrzebowanie na moc. Ta elastyczna regulacja nie tylko zapewnia wystarczający przepływ powietrza, aby utrzymać zbieranie kurzu, ale także pozwala uniknąć nadmiernego zużycia energii. W miarę wzrostu ilości kurzu prędkość wentylatora automatycznie wzrasta, aby utrzymać skuteczność zbierania kurzu. Podczas projektowania i optymalizacji wentylatorów ważne jest uwzględnienie wahań zapotrzebowania na przepływ powietrza i wybranie odpowiedniej strategii sterowania VFD, aby zrównoważyć zużycie energii i wymagania dotyczące wydajności. Co więcej, regularne monitorowanie stanu operacyjnego systemu w celu zapewnienia prawidłowego działania VFD może jeszcze bardziej poprawić efektywność energetyczną i niezawodność systemu.

4. Sterowanie automatyczne i czujniki

4.1 Kontrola reakcji na zapotrzebowanie

Systemy kontroli reakcji na zapotrzebowanie są kluczowym środkiem optymalizacji systemów odpylania. Instalując czujniki w kluczowych lokalizacjach, można monitorować w czasie rzeczywistym parametry takie jak stężenie pyłu, prędkość powietrza i różnicę ciśnień, co pozwala na automatyczne dostosowywanie działania systemu w oparciu o te dane w czasie rzeczywistym. Na przykład system odpylania może automatycznie włączać i wyłączać wentylatory i filtry w zależności od startu i zatrzymania linii produkcyjnej, unikając zużycia energii, gdy system nie działa. Podczas produkcji, jeśli stężenie pyłu jest niskie, system może zmniejszyć prędkość wentylatora lub wyłączyć niektóre urządzenia, aby zmniejszyć niepotrzebne zużycie energii. Dane z czujników można zintegrować z zautomatyzowanym systemem sterowania, aby umożliwić inteligentne dostosowanie systemu. To podejście do sterowania oparte na zapotrzebowaniu nie tylko optymalizuje zużycie energii, ale także poprawia responsywność i wydajność systemu, zmniejszając zużycie sprzętu.

4.2 Monitorowanie danych w czasie rzeczywistym

Monitorowanie danych w czasie rzeczywistym zapewnia stały wgląd w stan pracy systemu odpylania, pomagając szybko zidentyfikować potencjalne problemy i wdrożyć odpowiednie działania optymalizacyjne. Różne elementy systemu odpylania, takie jak wentylatory, filtry i kanały, można wyposażyć w czujniki monitorujące, które dostarczają informacji zwrotnych w czasie rzeczywistym. Dane te, w tym różnica ciśnień, przepływ powietrza, zużycie energii, temperatura i wilgotność, mogą pomóc operatorom w analizie wydajności systemu i jej optymalizacji. Na przykład monitorowanie różnicy ciśnień może szybko zidentyfikować blokady filtrów lub nieszczelności kanałów, umożliwiając podjęcie odpowiednich działań w celu oczyszczenia lub naprawy. Dane w czasie rzeczywistym można również analizować centralnie za pośrednictwem platformy w chmurze lub lokalnego centrum kontroli, ułatwiając kierownictwu podejmowanie decyzji w odpowiednim czasie. Dzięki procesom decyzyjnym opartym na danych można nie tylko zmniejszyć straty energii, ale także wydłużyć żywotność sprzętu, poprawiając ogólną wydajność systemu.

5. Zoptymalizuj konstrukcję osłony przeciwpyłowej i kanału

5.1 Prawidłowa konstrukcja osłony przeciwpyłowej

Konstrukcja osłony przeciwpyłowej ma kluczowe znaczenie dla efektywności zbierania kurzu. Jeśli konstrukcja okapu nie spełnia wymagań procesu lub nie będzie skutecznie wychwytywać pyłu, system nie będzie działał skutecznie, co spowoduje niską skuteczność odpylania. Projektując okap, należy wziąć pod uwagę takie czynniki, jak odległość od źródła pyłu, rodzaj kurzu i prędkość przepływu powietrza. Kształt i rozmiar okapu należy dostosować do charakterystyki pracy urządzeń produkcyjnych, aby uniknąć powstawania martwych stref i martwych punktów nadmiernego przepływu powietrza. W przypadku niektórych źródeł pyłu o dużej intensywności okap może wymagać wielu otworów wlotowych lub konstrukcji warstwowej, aby poprawić skuteczność wychwytywania kurzu. Właściwa konstrukcja okapu może pomóc zmniejszyć obciążenie wentylatora i innych elementów systemu, zapewnić równomierny rozkład przepływu powietrza i uniknąć miejscowego nadmiernego lub niedostatecznego poboru powietrza. Ponadto podczas projektowania należy uwzględnić bezpieczeństwo operacyjne, aby zapobiec uderzeniu okapu w pracowników podczas pracy.

5.2 Optymalizacja układu kanałów

Kanał jest krytycznym elementem systemu odpylania, przenoszącym przepływ powietrza. Jego układ ma bezpośredni wpływ na wydajność przepływu powietrza i zużycie energii. Celem optymalizacji układu kanałów jest zmniejszenie oporów przepływu powietrza i poprawa wydajności systemu. Całkowita długość kanałów powinna być minimalizowana, unikając niepotrzebnych zagięć i dużych odległości przesyłu. Każde zagięcie i złącze zwiększa opór przepływu powietrza, co wymaga od wentylatora zużycia większej ilości energii, aby pokonać ten opór. Średnicę kanału należy dobrać odpowiednio do objętości przepływu powietrza. Unikaj zbyt dużych kanałów, które powodują niską prędkość przepływu powietrza, lub zbyt małych kanałów, które powodują nadmierny przepływ powietrza, co zwiększa opór. Wybór odpowiedniego materiału kanału jest również istotny. Na przykład gładkie kanały metalowe zamiast szorstkiego PCV skutecznie zmniejszają tarcie i dodatkowo poprawiają wydajność przepływu powietrza. Regularna kontrola czystości kanałów, aby zapobiec dodatkowemu oporowi spowodowanemu gromadzeniem się kurzu, jest również kluczem do optymalizacji systemu kanałów.

6. Zmniejszenie szybkości ponownego wnikania pyłu

6.1 Instalacja separatora cyklonowego

Separator cyklonowy to urządzenie służące do oddzielania dużych cząstek pyłu. Działa poprzez wykorzystanie siły odśrodkowej do oddzielenia większych cząsteczek kurzu od strumienia powietrza, redukując ilość kurzu przedostającego się do kolejnych filtrów. Zainstalowanie separatora cyklonowego może skutecznie zmniejszyć obciążenie filtrów, wydłużyć ich żywotność oraz zmniejszyć częstotliwość czyszczenia i wymiany. Separatory cyklonowe nadają się szczególnie do obsługi dużych ładunków pyłu, takich jak duże cząstki i gruby pył. Większość cyklonów nie wymaga zasilania zewnętrznego; wykorzystują naturalny ruch przepływu powietrza do oddzielania kurzu, znacznie poprawiając efektywność energetyczną systemu. Cyklony zwiększają również ogólną wydajność przetwarzania systemu, umożliwiając systemowi odpylania radzenie sobie z wyższym poziomem wytwarzania pyłu. Dzięki odpowiedniemu doborowi wielkości i rodzaju separatora cyklonowego większość grubego pyłu można skutecznie usunąć przed wejściem do układu filtracji wstępnej, zmniejszając zużycie energii do późniejszego oczyszczania.

6.2 Korzystanie z symulacji przepływu powietrza

Obliczeniowa dynamika płynów (CFD), technika wykorzystująca obliczeniową dynamikę płynów do symulacji ścieżek przepływu powietrza, może pomóc w optymalizacji projektu systemu odpylania. Symulacje CFD umożliwiają przewidywanie i analizowanie zachowania przepływu powietrza na etapie projektowania, identyfikując potencjalne martwe strefy, obszary turbulentne i obszary nieefektywności przepływu powietrza. Korzystając z tych danych, projektanci mogą zoptymalizować konstrukcję kanałów, okapów i innych komponentów, aby poprawić ogólną skuteczność zbierania pyłu. Symulacje CFD mogą identyfikować problemy trudne do wykrycia przy użyciu tradycyjnych metod projektowania, takie jak nierówne przejścia w układach kanałów i nieodpowiedni projekt osłony przeciwpyłowej, zapewniając w ten sposób bardziej ukierunkowane rozwiązania optymalizacyjne. Technologię CFD można również wykorzystać do porównania różnych opcji projektowych, wybrania optymalnej ścieżki i uniknięcia niepotrzebnych strat energii. Dzięki modelowaniu naukowemu i symulacji można przeprowadzić szczegółową optymalizację i regulacje przed uruchomieniem systemu, poprawiając wydajność systemu odpylania.

7. Używaj materiałów filtracyjnych o wysokiej wydajności

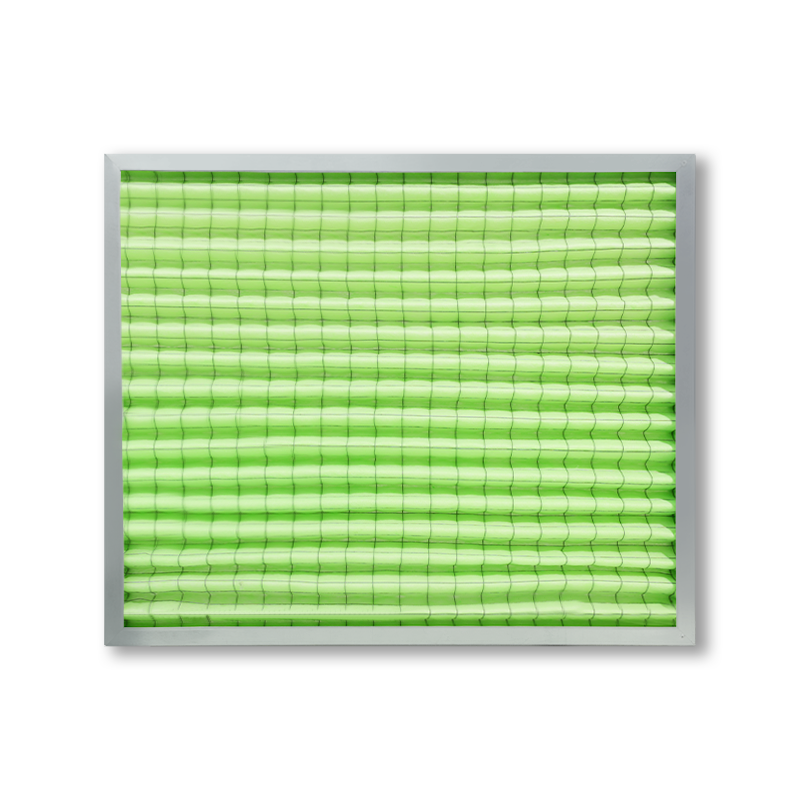

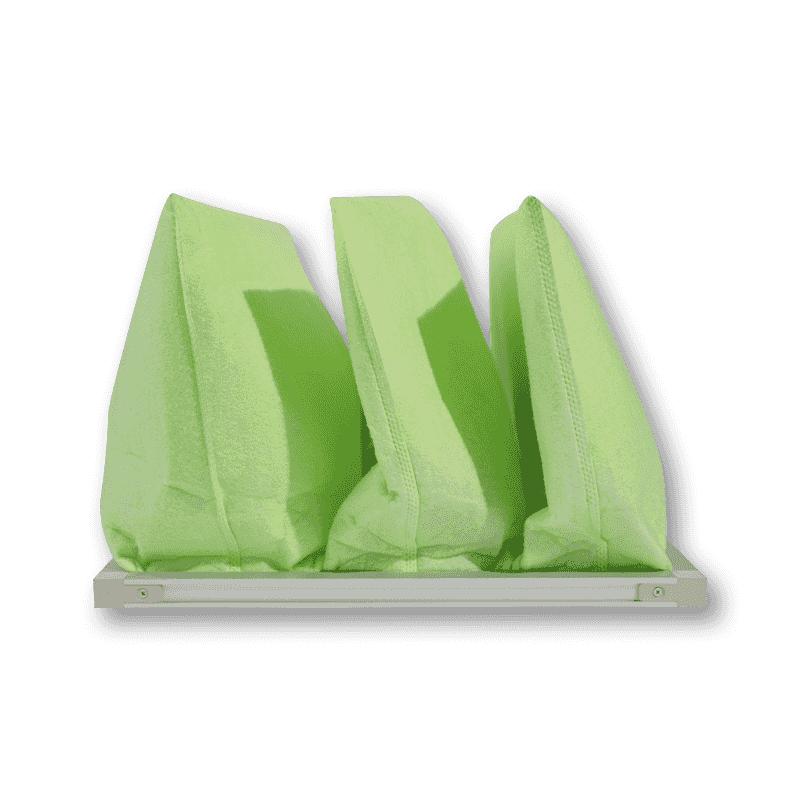

7.1 Wybór materiałów filtracyjnych o wysokiej wydajności

Wybór materiału filtracyjnego ma bezpośredni wpływ na skuteczność systemu odpylania. Nowoczesne systemy odpylania nie ograniczają się już do tradycyjnych materiałów filtracyjnych z włókien. Wiele nowych, wysokowydajnych materiałów filtracyjnych, takich jak tkanina filtracyjna z nanowłókien i poliestrowe materiały kompozytowe, zapewnia niższy opór przepływu powietrza i wyższą skuteczność zbierania pyłu. Te wysokowydajne materiały filtracyjne mogą wychwytywać nawet drobniejsze cząsteczki kurzu, szczególnie te, które są bardziej skuteczne w wychwytywaniu drobnego pyłu, takiego jak PM2,5. Materiały te zapewniają również lepszą przepuszczalność powietrza, umożliwiając skuteczną filtrację bez znaczącego zwiększania zużycia energii. Wybór materiałów filtracyjnych o wysokiej wydajności nie tylko poprawia skuteczność zbierania pyłu, ale także zmniejsza spadek ciśnienia na filtrze, zmniejszając w ten sposób zużycie energii przez system. W rzeczywistych zastosowaniach najbardziej odpowiedni materiał filtracyjny należy wybrać w oparciu o właściwości pyłu (takie jak wielkość cząstek i wilgotność) oraz wymagania środowiska pracy. Na przykład środowiska o dużej wilgotności lub dużym stężeniu pyłu olejowego wymagają specjalnych materiałów odpornych na olej i wodę.

7.2 Technologia czyszczenia strumieniowego

Czyszczenie pulsacyjne jest powszechną metodą czyszczenia filtrów w systemach odpylania. Wykorzystuje szybkie impulsy sprężonego powietrza do wypłukiwania kurzu przylegającego do powierzchni filtra. Ta metoda czyszczenia nie tylko skutecznie przywraca przepuszczalność powietrza w filtrze, ale także zmniejsza koszty konserwacji. Projektując system odpylania, należy zoptymalizować układ strumienia pulsacyjnego, aby dopasować go do warunków pracy filtra. Częstotliwość i intensywność strumieni należy dostosować w zależności od stężenia kurzu i stopnia zatkania filtra, aby uniknąć nadmiernego rozpylania, które powoduje marnowanie energii lub uszkodzenie filtra. Regularne czyszczenie strumieniem pulsacyjnym może skutecznie zmniejszyć spadek ciśnienia filtra, utrzymać stabilny przepływ powietrza i zmniejszyć obciążenie wentylatora. W połączeniu ze zautomatyzowanym systemem sterowania, proces czyszczenia strumieniem impulsowym może automatycznie dostosowywać częstotliwość i intensywność czyszczenia w oparciu o dane z monitorowania w czasie rzeczywistym, zapewniając wydajne i energooszczędne czyszczenie.

8. Ulepsz sprzęt, aby poprawić efektywność energetyczną

8.1 Używaj silników o wysokiej wydajności

W systemach odpylania silniki elektryczne są jednym z głównych źródeł zużycia energii. Dzięki ciągłemu rozwojowi technologii wiele nowoczesnych silników osiągnęło wyższe wskaźniki efektywności energetycznej. Dzięki zastosowaniu tych silników o wysokiej wydajności można znacznie zmniejszyć zużycie energii przez systemy odpylania. W porównaniu z tradycyjnymi silnikami, silniki o wysokiej wydajności zużywają mniej energii elektrycznej przy tych samych warunkach obciążenia, redukując niepotrzebne straty energii. Silniki o wysokiej sprawności są często projektowane z wykorzystaniem zaawansowanych materiałów i bardziej wyrafinowanych procesów produkcyjnych, które umożliwiają im utrzymanie niższych temperatur pracy i minimalizację strat energii nawet podczas długotrwałej pracy. Silniki o wysokiej sprawności mają zazwyczaj dłuższą żywotność, co zmniejsza częstotliwość konserwacji i koszty napraw. Rozważenie wymiany starszych systemów odpylania na silniki o wysokiej sprawności jest skuteczną strategią oszczędzania energii, szczególnie w przypadku systemów wymagających długotrwałej pracy lub pracujących pod dużym obciążeniem.

8.2 Dobór wentylatorów energooszczędnych

Wentylatory są jednym z głównych odbiorców energii w systemach odpylania, dlatego ich wybór ma kluczowe znaczenie dla oszczędzania energii. Energooszczędne wentylatory charakteryzują się bardziej wydajną konstrukcją, zapewniając taki sam przepływ powietrza przy mniejszym zużyciu energii. W porównaniu do tradycyjnych wentylatorów, wentylatory energooszczędne są zwykle projektowane z większym naciskiem na optymalizację ścieżek przepływu powietrza i zmniejszenie oporów przepływu powietrza. Wykorzystują wydajną konstrukcję wirnika i obudowy wentylatora, minimalizując w ten sposób straty energii podczas przepływu powietrza. Stosowanie wentylatorów o wysokiej wydajności nie tylko zmniejsza zużycie energii, ale także zmniejsza awaryjność wentylatorów, poprawiając niezawodność systemu. Zalety wentylatorów energooszczędnych są szczególnie widoczne w instalacjach pracujących przez długi czas. Wybór odpowiednich specyfikacji i modeli wentylatorów oraz regularne dostosowywanie prędkości wentylatora do rzeczywistych warunków pracy to kluczowe środki umożliwiające osiągnięcie oszczędności energii.

9. Optymalizacja harmonogramów operacji

9.1 Wykorzystanie godzin szczytu

Obciążenie systemów odpylania często zmienia się wraz z wahaniami procesu produkcyjnego. Dlatego racjonalne planowanie godzin pracy systemu odpylania pozwala uniknąć niepotrzebnego zużycia energii. Na przykład okresy dużego obciążenia linii produkcyjnej zazwyczaj wymagają większej wydajności zbierania pyłu, podczas gdy okresy niskiego obciążenia mogą zmniejszyć moc roboczą wentylatorów, a nawet wyłączyć niektóre urządzenia. Optymalizując cykl produkcyjny, można skoncentrować duże zużycie energii przez system odpylania w okresach, gdy wymagane jest skuteczne odpylanie, a jednocześnie ograniczyć pracę systemu w okresach mniejszego zapotrzebowania, unikając marnowania zasobów.

9.2 Wdrożenie automatycznego sterowania

Zautomatyzowane sterowanie pozwala systemowi odpylania dostosować swój stan pracy do rzeczywistych potrzeb, optymalizując w ten sposób wykorzystanie energii. Na przykład czujniki mogą monitorować jakość powietrza, stężenie pyłu i warunki pracy linii produkcyjnej w czasie rzeczywistym, a system sterowania PLC może inteligentnie regulować prędkość wentylatora oraz uruchamiać i zatrzymywać. Zautomatyzowane systemy sterowania eliminują błędy spowodowane ręczną regulacją i zapewniają, że system odpylania zawsze działa w optymalnych warunkach. Zautomatyzowane sterowanie skutecznie rejestruje również dane operacyjne systemu, pomagając operatorom analizować trendy zużycia energii i wprowadzać korekty.